近日,南方科技大学机械与能源工程系葛锜教授与西安交通大学原超副教授研究团队在陶瓷4D打印方向取得新进展,相关论文以“Direct 4D printing of ceramics driven by hydrogel dehydration”为题发表在Nature Communications期刊。该工作提出一种简单高效的陶瓷4D打印制造方法和设计策略,适用于各种复杂三维陶瓷结构的快速成型。

4D打印是一种基于3D打印发展而来,将智能材料和力学设计融入打印过程的新型制造技术。在光、热、电、磁等外界环境刺激下,4D打印结构可随时间产生形状或功能的改变,在生物医疗、航空航天等领域有着广阔的应用前景。目前,能实现4D打印的材料主要局限于水凝胶、形状记忆聚合物和液晶弹性体等智能软材料,而对于陶瓷类硬质材料的4D打印仍存在诸多技术瓶颈。现有的陶瓷4D打印主要基于墨水直写工艺,且需模具实现结构预编程,效率和精度有待提高。因此,需要开发一种无需模具或外力辅助变形的高效高精度陶瓷4D打印技术。

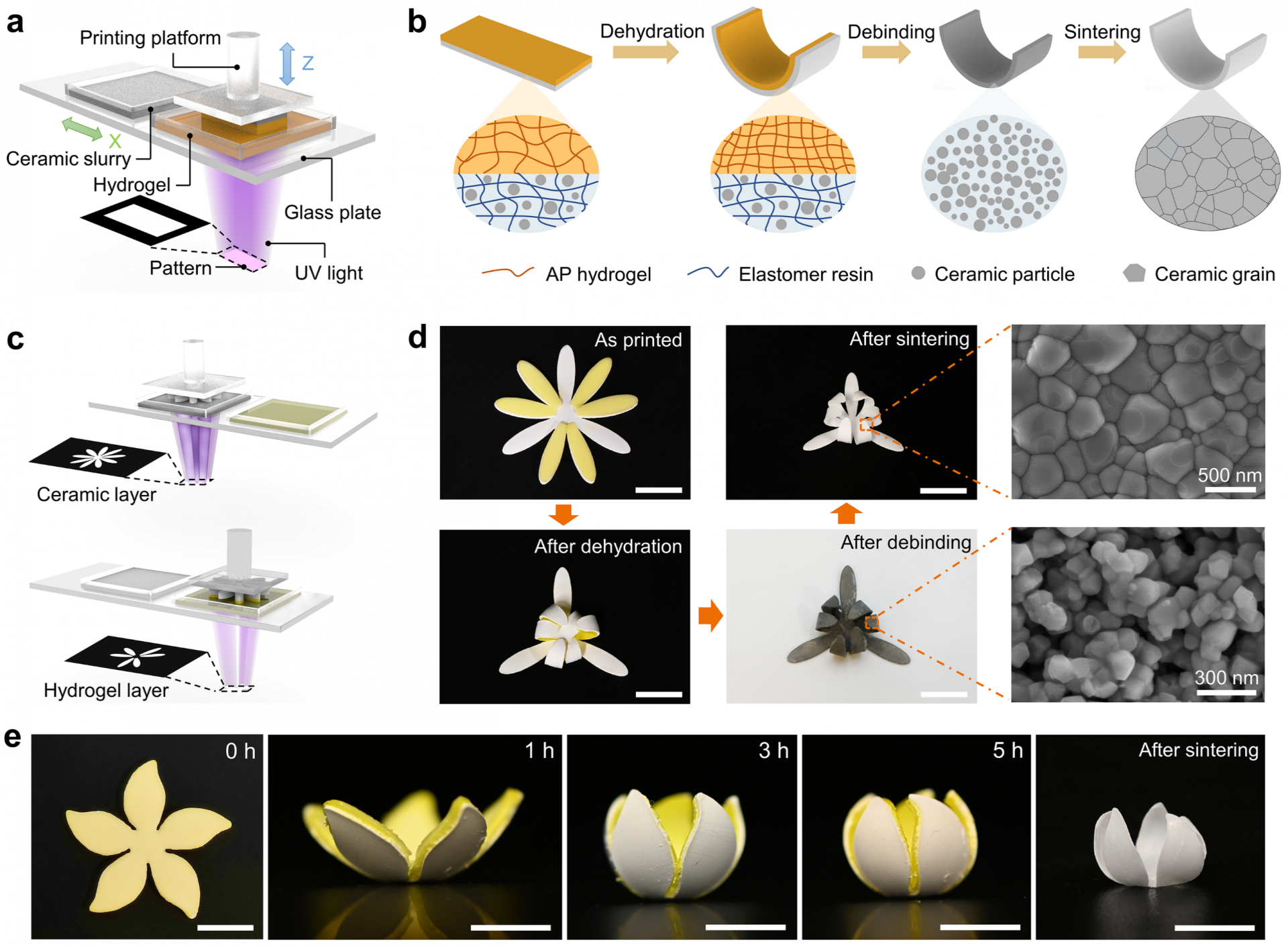

图1. 陶瓷4D打印基本原理和流程

葛锜教授团队与原超副教授团队合作提出了一种基于水凝胶失水驱动的陶瓷4D打印方法。研究团队开发出适用于DLP打印的光敏陶瓷弹性体浆料和丙烯酸水凝胶前驱体。光固化后两种材料均可实现较大变形,其中陶瓷弹性体生坯可承受高达700%拉伸应变;水凝胶在失水过程中可实现高达65%体积收缩率,同时伴有40倍以上模量增加。采用团队自主开发多材料光固化3D打印设备打印水凝胶-陶瓷弹性体层合结构,通过水凝胶失水驱动层合结构由平面图案直接演化为复杂三维结构,再经过高温脱脂烧结即得到纯陶瓷结构(图1)。该方法在无需额外形状编程的条件下实现了陶瓷结构的直接4D打印。

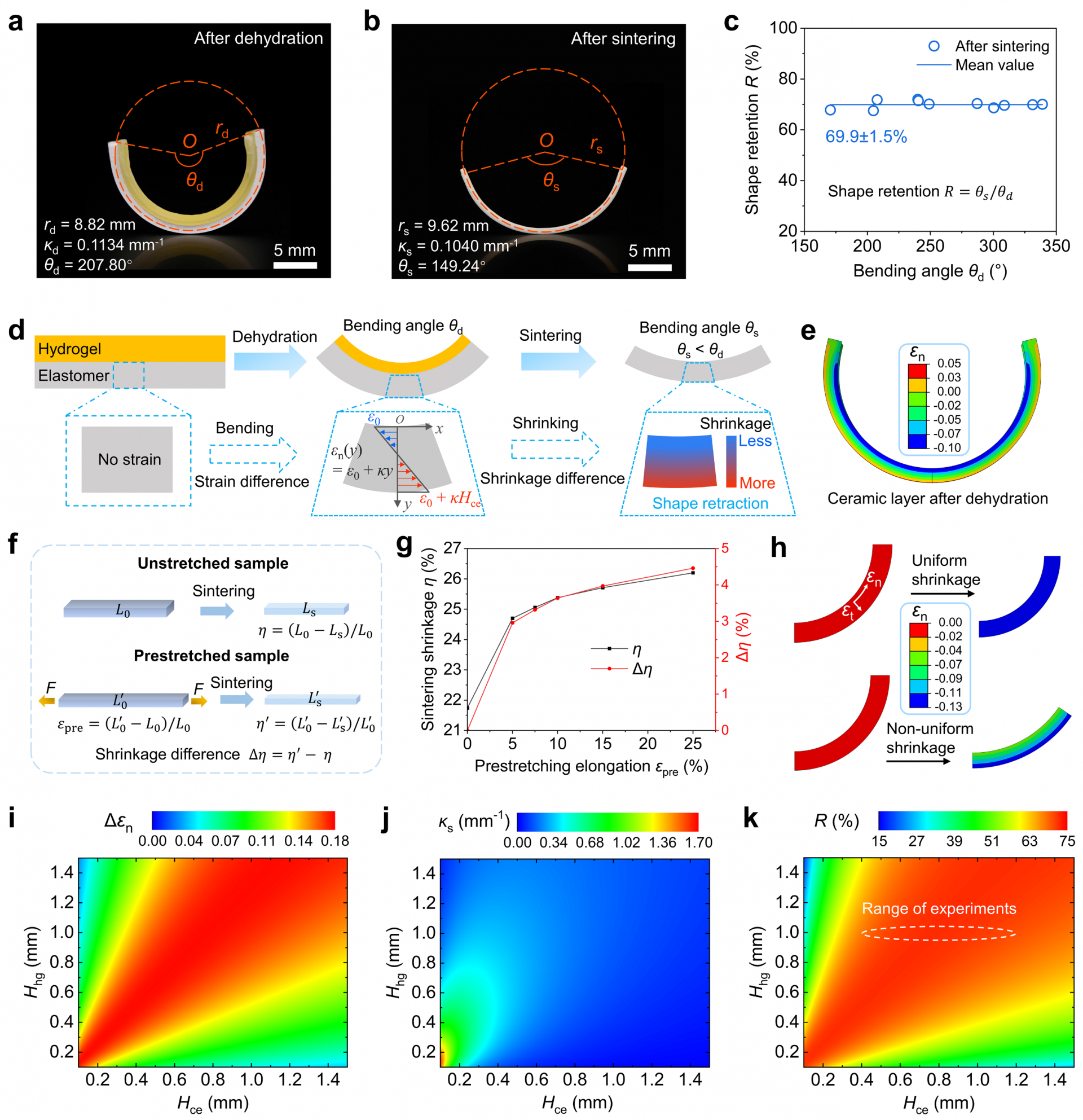

图2. 烧结过程中陶瓷结构曲率回撤现象及其理论模型预测

在烧结过程中,弯曲的层合结构发生了曲率回撤现象。通过实验研究和有限元模拟,研究团队将现象归因于烧结过程中层合结构厚度方向的不均匀收缩。综合考虑水凝胶失水过程中层合结构变形以及烧结过程中陶瓷结构曲率回撤现象,研究团队建立了基于相转变的本构模型描述水凝胶脱水的刚度增加和体积收缩,进而结合层合梁理论预测陶瓷弹性体-水凝胶层合结构的脱水弯曲过程,最后将陶瓷烧结过程中变形梯度引发的非均匀收缩引入理论模型,计算最终的结构弯曲变形,理论预测与实验结果取得了很好的一致性(图2)。利用理论模型绘制的设计机制图可以定量呈现结构变形与结构参数的映射关系,为水凝胶-陶瓷层合结构设计提供有效指导。

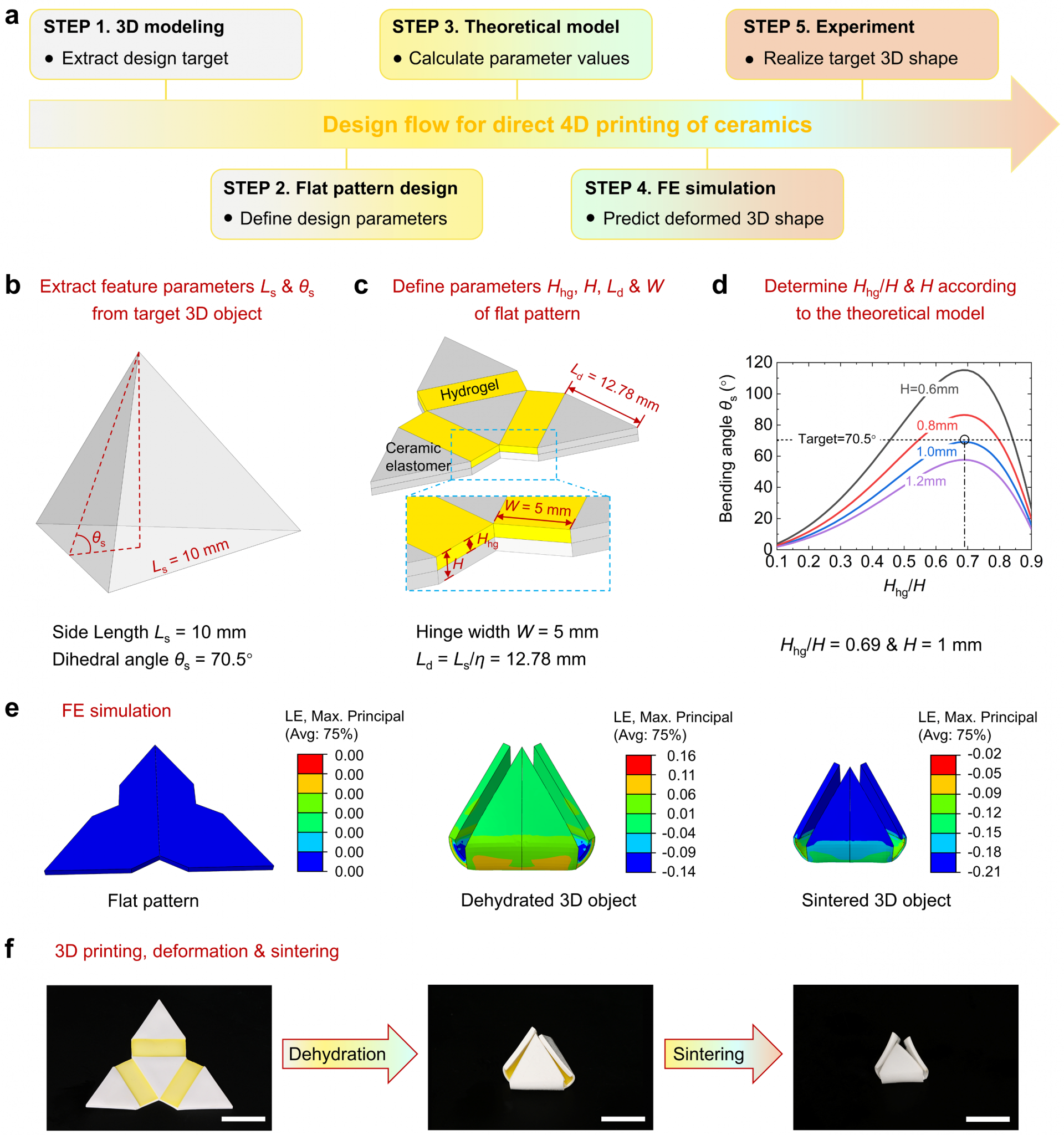

图3. 陶瓷4D打印逆向设计流程

以正四面体为例,具体展示了陶瓷4D打印的设计流程,实验结果与最初设计目标一致。陶瓷4D打印的逆向设计流程(图3):

1)通过三维建模提取目标构型特征参数;

2)设计平面图案确定待定设计参数;

3)理论模型计算待定设计参数;

4)有限元模拟预测三维形状;

5)多材料打印实现层合结构到目标三维形状的构型转换。

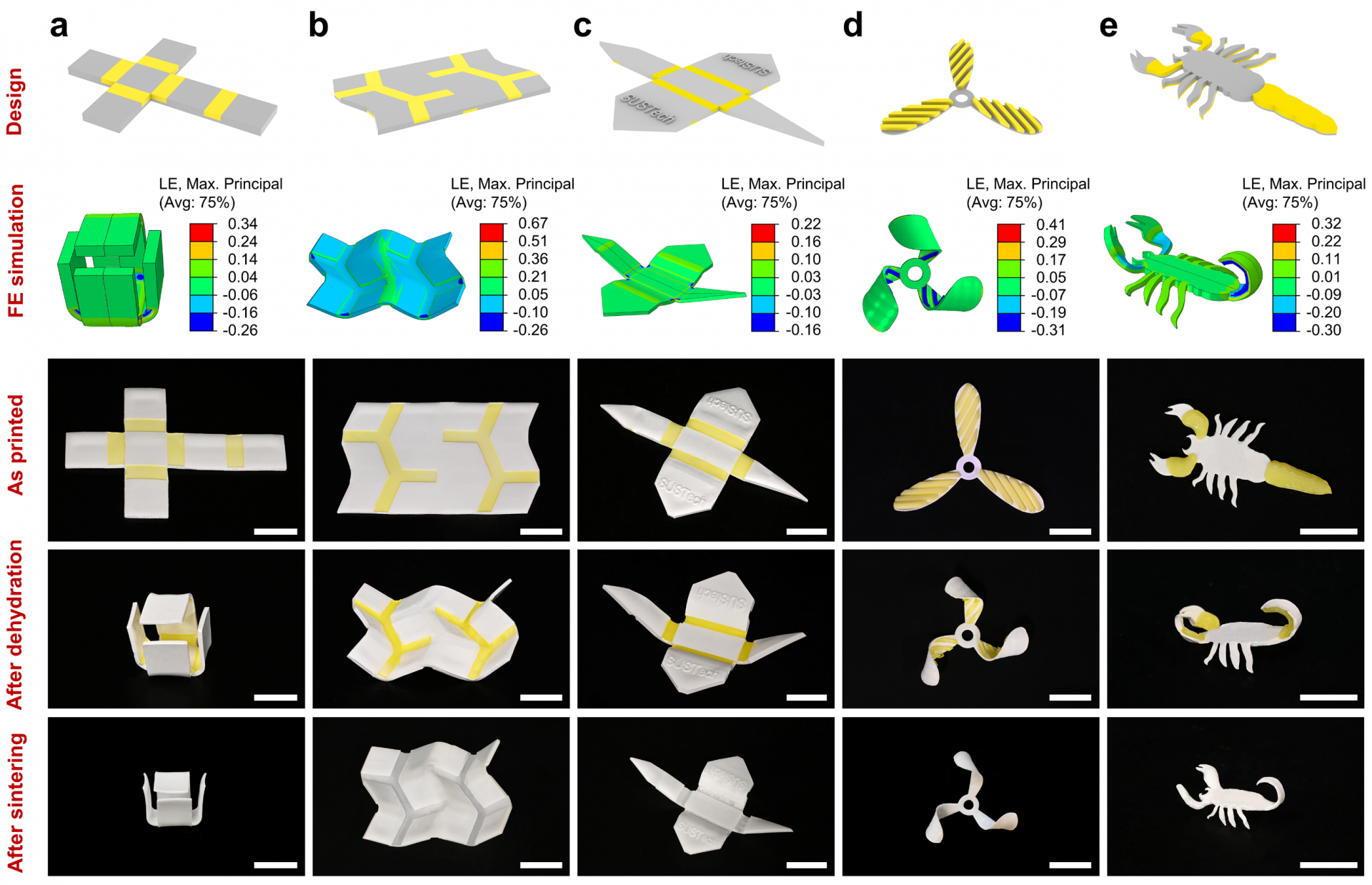

图4. 陶瓷4D打印复杂三维结构

通过对平面层合结构进行多样化图案设计,可实现如立方体盒子、Miura折纸结构、鹤、三叶风扇和蝎子等各种三维陶瓷结构(图4)。与模具辅助变形和手动折叠等方法相比,基于水凝胶失水驱动的陶瓷直接4D打印技术能够更简单、更高效、更精准地制造各三维陶瓷结构,为复杂陶瓷结构的设计和制造开辟了新的途径。

南方科技大学机械与能源工程系研究助理教授王荣、西安交通大学副教授原超和南方科技大学博士研究生程健翔为论文共同第一作者。原超副教授和葛锜教授为论文共同通讯作者。南方科技大学为论文第一单位。该项研究得到国家自然科学基金、广东省珠江人才计划、深圳市软物质力学与智造重点实验室项目资助。

论文链接:https://www.nature.com/articles/s41467-024-45039-y

内容转载于南科大官网: https://newshub.sustech.edu.cn/html/202403/44954.html